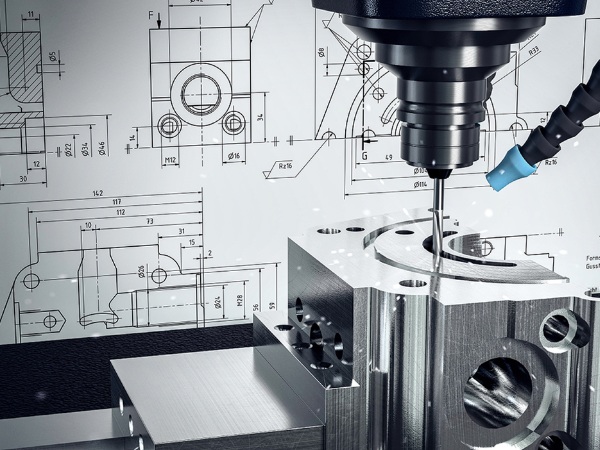

Cấu tạo máy gia công CNC là một trong những điểm mấu chốt giúp quá trình gia công cơ khí trở nên dễ dàng hơn, tạo ra thành phẩm có độ chính xác cao. Bên cạnh cấu tạo, việc hiểu rõ về phân loại và nguyên lý hoạt động của máy cũng đóng vai trò quan trọng trong việc lựa chọn và vận hành hiệu quả. Để hiểu rõ hơn về máy CNC, hãy cùng 3Dmanufacturer tìm hiểu chi tiết qua bài viết sau đây!

Máy gia công CNC là gì?

Máy gia công CNC (Computer Numerical Control) là loại máy tự động hóa trong gia công cơ khí, sử dụng máy tính để điều khiển các chuyển động của dao cắt, mũi khoan hoặc các công cụ khác nhằm tạo ra những chi tiết có độ chính xác cao và hình dạng phức tạp.

Công nghệ CNC bắt đầu được phát triển từ cuối những năm 1940 tại Mỹ, ban đầu ứng dụng chủ yếu trong ngành gia công kim loại phục vụ quốc phòng. Qua nhiều năm cải tiến, máy CNC đã trở thành thiết bị không thể thiếu trong nhiều lĩnh vực sản xuất hiện đại như cơ khí chính xác, chế biến gỗ công nghiệp, điện tử, y tế…

Nhờ được lập trình sẵn bằng các mã lệnh (thường là G-code), máy CNC có tốc độ xử lý nhanh, khả năng cắt, gọt, khoan, phay,… đạt độ chính xác lên tới 99% so với bản vẽ thiết kế.

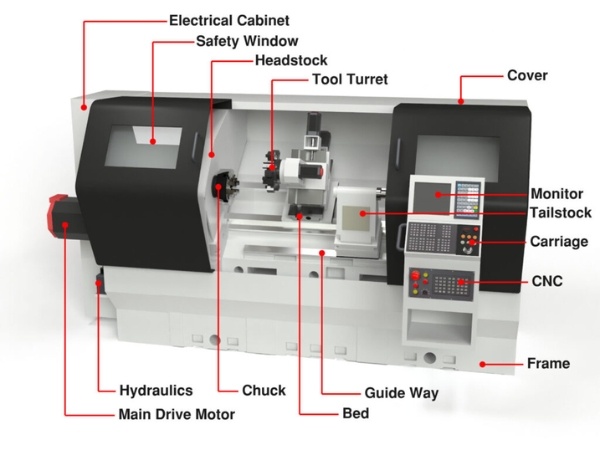

Cấu tạo máy gia công CNC

Cấu tạo máy gia công CNC được thiết kế giúp máy hoạt động tốt trong môi trường 2D, 3D bằng các phần mềm thiết kế chuyên dụng. Các bộ phận chính và chức năng của chúng trong một máy CNC điển hình như sau:

Phần chấp hành

Phần chấp hành là bộ phận trực tiếp thực hiện quá trình gia công trên máy CNC, bao gồm các bộ phận chính như sau:

Động cơ máy

Trong hệ thống truyền động của máy CNC, có 4 loại động cơ phổ biến được sử dụng, mỗi loại phù hợp với những yêu cầu kỹ thuật khác nhau:

- Động cơ một chiều (DC motor): Loại động cơ này sử dụng nam châm vĩnh cửu trong mạch từ phụ để kích từ. Nhờ tiêu thụ điện năng thấp và sinh nhiệt ít, động cơ DC mang lại hiệu suất cao và độ tin cậy tốt trong quá trình vận hành.

- Động cơ xoay chiều (AC motor): Khả năng chịu tải lớn, tỷ lệ mô-men xoắn cao so với quán tính, hoạt động ổn định ngay cả ở dải tốc độ thấp. Chính nhờ các ưu điểm này mà nó thường được trang bị trên các dòng máy CNC công nghệ cao đòi hỏi khả năng làm việc mạnh mẽ và liên tục.

- Động cơ bước (Stepper motor): Đây là một loại cơ cấu truyền động điện – cơ có chức năng chuyển đổi trực tiếp xung điện thành chuyển động góc hoặc tuyến tính. Stepper motor thường được sử dụng trong các máy CNC nhỏ hoặc các ứng dụng yêu cầu chuyển động chính xác theo từng bước.

- Động cơ servo (Servo motor): Servo là loại động cơ được tích hợp mạch phản hồi trong cấu trúc, cho phép điều chỉnh vị trí và tốc độ một cách linh hoạt dựa trên tín hiệu phản hồi từ hệ thống. Nhờ có khả năng điều khiển chính xác và phản hồi nhanh, động cơ servo là lựa chọn ưu tiên trong các máy CNC điều khiển vòng kín.

Thân, đế máy

Thân, đế máy CNC là bộ phận chịu lực chính và đóng vai trò nâng đỡ toàn bộ kết cấu của máy. Bộ phận này thường được chế tạo từ gang xám hoặc gang hợp kim chất lượng cao do đặc tính chịu lực và hấp thụ rung động tốt.

Bề mặt thân máy được gia công chính xác để lắp đặt các băng trượt, thường gồm hai băng trượt lăng trụ và hai băng trượt phẳng, giúp dẫn hướng và đảm bảo chuyển động chính xác của xe dao và ụ động trong quá trình gia công.

Bàn máy

Trong cấu tạo máy gia công CNC, bàn máy là bộ phận dùng để đặt và cố định phôi gia công, thường được kết hợp với đồ gá (fixture) để định vị chính xác chi tiết. Bàn máy có thể di chuyển theo các trục khác nhau (X, Y) tùy theo cấu tạo từng loại máy CNC.

Trong nhiều loại máy phay CNC phổ biến, bàn máy thường di chuyển ngang theo trục X (trái – phải) và dọc theo trục Y (trước – sau), trong khi trục chính di chuyển theo trục Z (lên – xuống). Tuy nhiên, cũng có loại máy mà bàn đứng yên và trục chính di chuyển hoàn toàn.

Trục chính

Trục chính là bộ phận quan trọng trong máy CNC, nơi gắn các dụng cụ cắt như dao phay, dao tiện, mũi khoan,… để thực hiện các thao tác gia công lên phôi. Trục chính đảm nhận chuyển động quay – được xem là chuyển động chính trong quá trình gia công, kết hợp với các chuyển động tịnh tiến theo các trục X, Y, Z để tạo nên biên dạng chi tiết mong muốn.

Phân loại các kiểu dẫn động trục chính phổ biến:

- Dẫn động bằng dây đai: Động cơ quay truyền lực đến trục chính thông qua dây đai.

- Dẫn động trực tiếp: Động cơ được nối trực tiếp với trục chính qua khớp nối, không qua bánh răng hay dây đai.

- Dẫn động qua hộp số: Truyền động thông qua hộp số bánh răng, cho lực cắt mạnh mẽ ở tốc độ thấp, phù hợp khi gia công vật liệu cứng hoặc chi tiết lớn.

- Trục chính tích hợp: Động cơ được tích hợp hoàn toàn bên trong trục chính. Đây là dạng trục tiên tiến nhất, cho tốc độ quay cao, độ chính xác lớn, giảm thiểu độ rung và tổn thất truyền động.

Băng dẫn hướng (ụ trục chính)

Băng dẫn hướng (hay còn gọi là ray trượt, đường dẫn tuyến tính) là bộ phận cơ khí có nhiệm vụ dẫn hướng chuyển động tịnh tiến cho bàn máy hoặc cụm trục chính theo các phương X, Y và Z. Nguyên lý hoạt động dựa trên sự chuyển động tịnh tiến giữa con trượt và ray trượt, giúp các bộ phận máy CNC di chuyển chính xác và ổn định.

Trong một số loại máy CNC hiện đại, bàn máy được giữ cố định, trong khi trục chính và cụm đầu cắt di chuyển linh hoạt theo cả ba trục X, Y, Z để thực hiện quá trình gia công.

Trục vít me, đai ốc

Trong máy CNC, vít me – đai ốc đóng vai trò truyền chuyển động quay của động cơ thành chuyển động tịnh tiến của bàn máy hoặc trục trượt. Có hai loại vít me phổ biến:

- Vít me thường (vít me trượt): Đây là loại vít me có tiếp xúc mặt giữa trục và đai ốc, thường tạo ra ma sát cao và độ rơ lớn hơn. Do đó, hiệu suất truyền động không cao và ít được dùng trong các máy CNC yêu cầu độ chính xác cao.

- Vít me bi (ball screw): Loại này có bi thép nhỏ nằm giữa trục vít và đai ốc, tạo ra tiếp xúc lăn thay vì tiếp xúc trượt, giúp giảm ma sát giảm đáng kể, độ rơ cơ khí rất thấp, hiệu suất truyền động cao,… Độ chính xác của vít me bi có thể đạt đến 1/1000 inch trên mỗi foot chiều dài (khoảng 0,083 mm/mét).

Ổ tích dụng cụ

Trong cấu tạo máy gia công CNC, ổ tích dụng cụ là bộ phận dùng để lưu trữ các loại dao cụ phục vụ cho quá trình gia công trên máy CNC. Mỗi dao được gắn trong các vị trí riêng biệt bên trong ổ chứa và được đánh số để máy có thể nhận diện.

Khi cần thay đổi dao trong quá trình làm việc, máy sẽ kết hợp với bộ thay dao tự động (ATC – Automatic Tool Changer) để lấy đúng dao từ ổ tích và gắn vào trục chính. Nhờ đó, quá trình gia công được diễn ra liên tục, không cần kỹ thuật viên can thiệp thủ công, giúp tăng tốc độ sản xuất, giảm thiểu rủi ro do sai sót con người.

Phần điều khiển

Phần điều khiển của máy CNC gồm cụm điều khiển chính và các loại động cơ trên máy CNC.

Cụm điều khiển máy MCU

Bộ điều khiển trung tâm (MCU) là thành phần cốt lõi điều khiển hoạt động của máy CNC, chịu trách nhiệm tiếp nhận, xử lý chương trình gia công (G-code) và điều phối hoạt động của toàn bộ hệ thống. MCU thường được tích hợp bàn phím chữ – số hoặc màn hình cảm ứng để nhập dữ liệu thủ công (MDI) hoặc nạp chương trình từ bộ nhớ ngoài.

Khi chương trình CNC được thực thi, MCU sẽ phân tích lệnh mã hóa, xác định tọa độ di chuyển, tốc độ, hướng quay,… Sau đó, MCU gửi tín hiệu điều khiển đến các mô-tơ truyền động → làm quay trục vít me bi → tạo ra chuyển động tịnh tiến chính xác của bàn máy hoặc dao cắt theo trục X, Y, Z.

Các chức năng chính của MCU bao gồm:

- Đọc và phân tích chương trình mã hóa (G-code): Xử lý các lệnh di chuyển, tốc độ, nội suy,…

- Truyền tín hiệu điều khiển: Gửi lệnh thích hợp đến từng bộ phận như trục chính, bàn máy, động cơ truyền động…

- Nhận dạng các phép nội suy: Bao gồm nội suy tuyến tính, tròn và xoắn (helical) để xác định đường chạy dao chính xác.

- Điều khiển chuyển động trục: Tích hợp các mạch điều khiển và khuếch đại tín hiệu để điều khiển servo hoặc stepper motor.

- Theo dõi và hiệu chỉnh vị trí – tốc độ: Ghi nhận tín hiệu phản hồi về vị trí và vận tốc của từng trục nhằm điều chỉnh sai số trong thời gian thực.

Cụm dẫn động

Trong cấu tạo máy gia công CNC, cụm dẫn động là tổ hợp các thiết bị có nhiệm vụ thực hiện chuyển động cơ học của máy CNC, bao gồm:

- Động cơ truyền động: Thường là động cơ servo hoặc stepper, điều khiển các trục X, Y, Z.

- Sensor phản hồi: Thiết bị phản hồi tín hiệu (như encoder, resolver), truyền tín hiệu ngược về cụm điều khiển để đảm bảo độ chính xác.

- Thiết bị khuếch đại và điều khiển servo: Khuếch đại tín hiệu điều khiển từ CPU để điều khiển động cơ.

- Hệ thống dẫn động: Vít me, thanh trượt, ray trượt – truyền chuyển động đến dao hoặc bàn máy.

Nguyên lý hoạt động

Máy CNC hoạt động dựa trên các chương trình điều khiển số, chủ yếu là mã G-code. Quá trình vận hành bắt đầu khi chương trình gia công được thiết kế và lập trình trên phần mềm CAM/CAD, sau đó nạp vào hệ thống điều khiển của máy (MCU – Machine Control Unit).

Bộ điều khiển này sẽ giải mã các lệnh và gửi tín hiệu đến các bộ phận truyền động, chẳng hạn như động cơ servo hoặc động cơ bước. Những động cơ này điều khiển chuyển động của trục máy theo các hướng X, Y, Z (và có thể thêm các trục A, B, C tùy loại máy), làm cho dao cắt hoặc phôi di chuyển chính xác theo lộ trình đã định.

Đầu trục chính của máy thường quay với tốc độ cao và được gắn các dụng cụ cắt như mũi khoan, dao phay,… để thực hiện các thao tác cắt, khoan, tiện, phay, đục lỗ,… Trên thân máy, bàn gá được dùng để cố định phôi và có thể dịch chuyển theo nhiều trục, kết hợp với chuyển động của trục chính để hoàn thiện sản phẩm theo đúng hình dạng đã lập trình.

Phân loại máy gia công CNC

Hiện nay, máy CNC được chia thành ba nhóm chính dựa trên chức năng gia công, bao gồm: máy tiện CNC, máy phay CNC và máy khoan CNC. Mỗi loại có thiết kế và ứng dụng riêng biệt, đáp ứng yêu cầu sản xuất khác nhau.

Máy tiện CNC

Máy tiện CNC chủ yếu dùng để gia công các chi tiết có hình dạng tròn xoay bằng cách loại bỏ vật liệu khỏi phôi trong khi phôi quay tròn quanh trục. Thiết bị này được sử dụng rộng rãi trong các xưởng cơ khí để nâng cao độ chính xác, đồng thời tự động hóa quy trình sản xuất nhằm tối ưu chi phí lao động.

Máy tiện CNC được phân thành nhiều dạng, phổ biến nhất là máy tiện 2 trục (X và Z), ngoài ra còn có dòng tiện 4 trục kết hợp chức năng phay – cho phép thực hiện nhiều công đoạn gia công phức tạp trên cùng một máy. Tại Việt Nam, loại máy này cũng được ứng dụng nhiều trong lĩnh vực chế biến gỗ và sản xuất chi tiết công nghiệp.

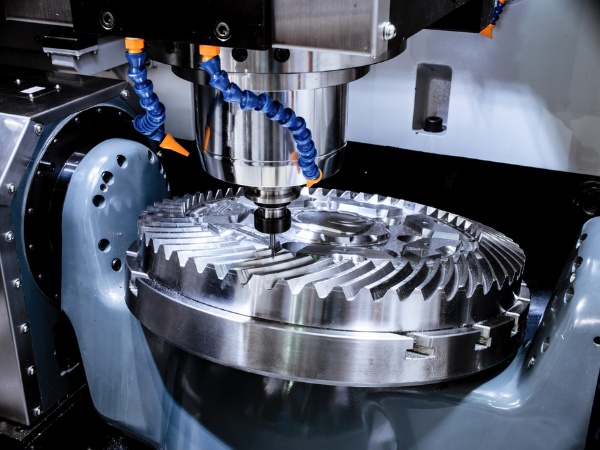

Máy phay CNC

Máy phay CNC thực hiện quá trình cắt gọt thông qua chuyển động xoay của dao phay. Thiết bị cho phép gia công các bề mặt phẳng, rãnh, lỗ, hoặc hình khối phức tạp với độ chính xác và tốc độ cao. Nhờ số lượng lưỡi cắt lớn, dao phay có tuổi thọ cao hơn và khả năng ăn phôi tốt, phù hợp với sản xuất khối lượng lớn.

Tuy nhiên, quá trình phay có thể tạo ra rung động do va chạm giữa dao và vật liệu, gây ảnh hưởng đến độ bóng bề mặt và độ chính xác của chi tiết. Dù vậy, những hạn chế này đã được khắc phục đáng kể nhờ sự phát triển của các dòng máy phay CNC hiện đại. Trong ngành cơ khí chính xác tại Việt Nam, máy phay là một thiết bị không thể thiếu.

Máy khoan CNC

Máy khoan CNC là thiết bị chuyên dùng để gia công lỗ trên nhiều loại vật liệu, đặc biệt hiệu quả trong sản xuất hàng loạt. Việc lựa chọn dòng máy phù hợp phụ thuộc vào hình dạng và kích thước của chi tiết cần gia công. Hai dạng máy khoan CNC thông dụng gồm:

- Máy khoan bàn: Có thiết kế nhỏ gọn, thích hợp để khoan các vật liệu như gỗ, kim loại nhẹ hoặc nhựa trên bề mặt chi tiết vừa và nhỏ.

- Máy khoan cần: Là phiên bản công suất lớn, đặt cố định trên sàn, cho phép thao tác trên các khối vật liệu lớn và thực hiện khoan lỗ đường kính lớn. Loại máy này thường xuất hiện trong các nhà xưởng quy mô lớn hoặc dây chuyền sản xuất công nghiệp nặng.

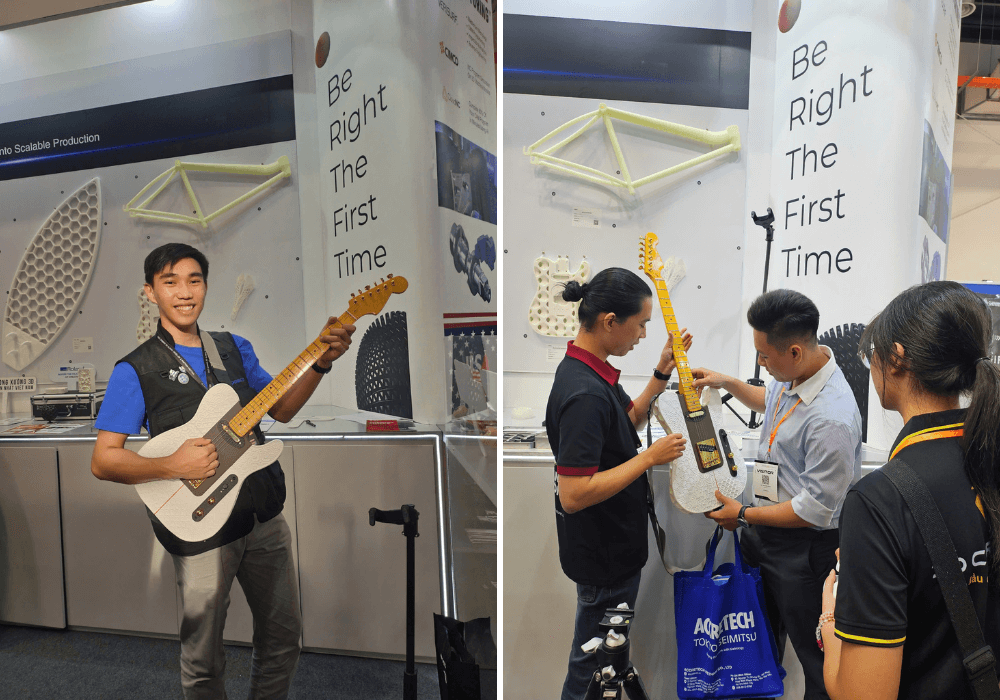

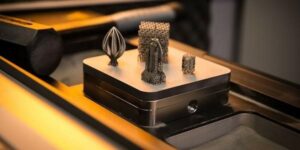

Nếu bạn đang cần gia công nhiều chi tiết kim loại với độ chính xác cao, dịch vụ gia công sản xuất CNC tại 3Dmanufacturer là lựa chọn đáng tin cậy. Dịch vụ của chúng tôi ứng dụng công nghệ CNC (Computer Numerical Control) để gia công chính xác các chi tiết kim loại dựa trên mô hình thiết kế CAD (Computer-Aided Design) do khách hàng cung cấp.

Vì sao nên chọn dịch vụ gia công sản xuất tại 3Dmanufacturer?

- Đặt hàng trực tuyến nhanh chóng, tùy chọn thông số gia công và hoàn tất đơn hàng chỉ trong vài bước.

- Tiết kiệm thời gian và chi phí, không cần đến trực tiếp xưởng, quy trình xử lý từ xa tiện lợi.

- Gia công nhiều loại vật liệu: nhôm, thép, các kim loại đặc biệt,…

- Độ chính xác cao, hiệu suất ổn định, phù hợp với các yêu cầu kỹ thuật khắt khe.

- Ứng dụng rộng rãi trong nhiều ngành công nghiệp như hàng không, ô tô, y tế, điện tử,…

Việc hiểu rõ cấu tạo máy gia công CNC không chỉ giúp kỹ sư, nhà quản lý vận hành hiệu quả thiết bị mà còn hỗ trợ quá trình lựa chọn máy phù hợp với yêu cầu sản xuất thực tế. Kết hợp cùng kiến thức về nguyên lý hoạt động và phân loại từng dòng máy như tiện, phay, khoan,… doanh nghiệp có thể tối ưu hóa hiệu suất, nâng cao độ chính xác và giảm thiểu chi phí trong sản xuất công nghiệp hiện đại. Nếu bạn đang cần thêm thông tin tham khảo, đừng ngần ngại liên hệ với 3Dmanufacturer để được tư vấn chi tiết về dịch vụ gia công CNC!