DMLS là một bước đột phá trong in 3D kim loại, cho phép tạo ra các chi tiết phức tạp, bền chắc mà phương pháp truyền thống không thể làm được. Trong bài viết này, hãy cùng 3Dmanufacturer khám phá sâu hơn về in 3D DMLS là gì, ưu nhược điểm và lý do vì sao nó lại quan trọng đến thế.

Công nghệ DMLS là gì?

DMLS (Thiêu kết laser kim loại trực tiếp) là một trong những công nghệ in 3D tiên tiến nhất hiện nay trong lĩnh vực sản xuất kim loại. Công nghệ này sử dụng tia laser công suất cao để làm nóng chảy và kết dính từng lớp bột kim loại theo đúng thiết kế từ mô hình CAD 3D, từ đó tạo ra các chi tiết có hình dạng phức tạp, độ chính xác cao và đặc tính cơ học vượt trội.

Nhờ khả năng in trực tiếp từ bản vẽ số hóa, DMLS đặc biệt lý tưởng cho việc chế tạo nguyên mẫu chức năng, dụng cụ chuyên dụng, bộ phận y tế cấy ghép, hay các chi tiết trong ngành hàng không – nơi yêu cầu độ tỉ mỉ, chính xác cao và khả năng chịu tải tốt.

Ưu nhược điểm của in 3D DMLS là gì?

DMLS không chỉ là bước tiến vượt bậc trong ngành in 3D mà còn mở ra khả năng chế tạo các chi tiết phức tạp, có độ chính xác cao. Tuy nhiên, đi cùng với những ưu điểm ấn tượng ấy là không ít hạn chế cần cân nhắc trước khi quyết định đầu tư.

Ưu điểm

Công nghệ in 3D kim loại DMLS mang lại nhiều lợi ích vượt trội:

- Tốc độ sản xuất nhanh: Quá trình tạo mẫu và chế tạo sản phẩm nhanh hơn so với nhiều công nghệ sản xuất khác.

- Chi phí đầu tư hợp lý: Trong lĩnh vực tạo mẫu nhanh, DMLS là một trong những công nghệ in 3D kim loại có chi phí đầu tư ban đầu thấp nhất.

- Tiết kiệm nguyên liệu: Việc sử dụng bột kim loại hiệu quả giúp giảm chi phí vật liệu đáng kể.

- Đa dạng vật liệu và ứng dụng: Từ thép không gỉ, titanium đến hợp kim nhôm, DMLS có thể in được nhiều loại vật liệu, phục vụ đa dạng ngành công nghiệp.

- In được chi tiết phức tạp: DMLS có thể chế tạo các cấu trúc phức tạp mà không cần đến giá đỡ phụ trợ, giúp tối ưu hóa thiết kế sản phẩm.

- Dễ vận hành: Máy in DMLS hiện đại được thiết kế thân thiện với người dùng, dễ lắp đặt, vận hành và bảo trì.

- Khả năng tạo mẫu đa dạng: Cho phép in sản phẩm có nhiều màu sắc và kích thước khác nhau, phù hợp với từng ứng dụng cụ thể.

Nhược điểm

Dù sở hữu nhiều lợi thế, công nghệ DMLS vẫn tồn tại một số hạn chế nhất định:

- Cạnh tranh với công nghệ truyền thống: Trong nhiều trường hợp, gia công CNC hoặc đúc khuôn vẫn là phương pháp hiệu quả và kinh tế hơn đối với sản xuất hàng loạt.

- Chi phí mỗi sản phẩm cao: Khi so sánh với các phương pháp sản xuất truyền thống, chi phí in DMLS cho từng bộ phận có thể cao hơn nếu không tối ưu hóa.

- Giới hạn kích thước: Hiện tại, các chi tiết in bằng DMLS thường bị giới hạn trong phạm vi khoảng 1,5 mét vuông.

- Yêu cầu vật liệu chuyên dụng: Để đạt được chất lượng in tối ưu, cần sử dụng loại bột kim loại chuyên biệt có độ tinh khiết và kích thước hạt đồng đều.

- Tiêu thụ năng lượng lớn: Tia laser công suất cao cần rất nhiều năng lượng trong suốt quá trình thiêu kết.

- Đòi hỏi kỹ thuật cao: Vận hành máy DMLS không đơn giản, đòi hỏi người điều khiển phải được đào tạo bài bản và có chuyên môn kỹ thuật.

- Cần hệ thống hỗ trợ in: Một số thiết kế vẫn phải sử dụng cấu trúc hỗ trợ trong quá trình in để đảm bảo độ ổn định.

Nguyên lý hoạt động của công nghệ DMLS

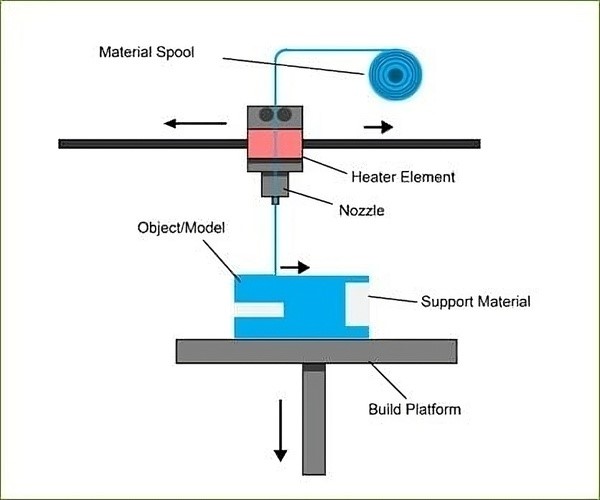

Công nghệ in 3D kim loại DMLS (Direct Metal Laser Sintering) hoạt động dựa trên nguyên lý sử dụng tia laser công suất cao để nung chảy bột kim loại theo từng lớp mỏng, dựa trên mô hình 3D đã được thiết kế từ trước. Quy trình cơ bản diễn ra qua các bước sau:

- Chuẩn bị buồng in và vật liệu

Trước khi bắt đầu quá trình in, buồng tạo hình được nạp đầy khí trơ, thường là argon hoặc nitrogen. Mục đích là để ngăn chặn quá trình oxy hóa xảy ra khi bột kim loại tiếp xúc với không khí ở nhiệt độ cao, từ đó giữ nguyên chất lượng vật liệu trong suốt quá trình thiêu kết. Đồng thời, buồng in được gia nhiệt đến nhiệt độ tối ưu, giúp bột kim loại dễ dàng liên kết và hạn chế biến dạng khi in.

- Thiêu kết từng lớp bằng laser

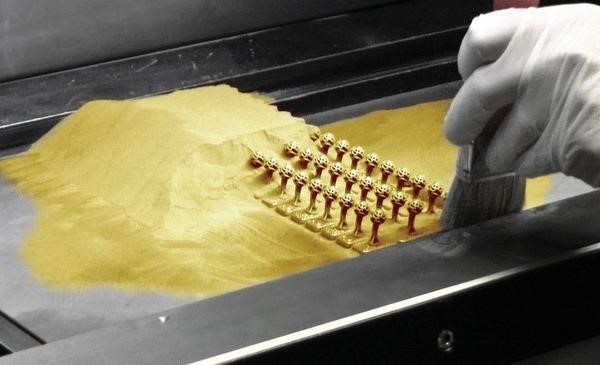

Quá trình in bắt đầu khi một lớp bột kim loại cực mỏng được rải đều lên bề mặt bàn in. Sau đó, tia laser công suất cao sẽ quét qua mặt cắt ngang của mô hình 3D theo từng lớp, làm nóng chảy và kết dính các hạt bột kim loại lại với nhau để tạo thành hình dạng mong muốn.

Mỗi lần quét sẽ tạo ra một lớp rắn chắc, và toàn bộ chi tiết được hình thành bằng cách lặp lại quá trình này hàng trăm hoặc hàng nghìn lần, tương ứng với độ dày layer cho trước (khoảng vài chục micron).

- Hoàn thiện tạo hình

Sau khi một lớp được hoàn tất, bàn in sẽ hạ xuống một khoảng đúng bằng độ dày của layer, và một lớp bột mới lại được phủ lên bề mặt. Quá trình in tiếp tục lặp đi lặp lại cho đến khi toàn bộ chi tiết được hoàn thiện đầy đủ theo thiết kế 3D.

Không giống như công nghệ in SLS (thiêu kết laser polymer), các chi tiết in bằng DMLS luôn cần các cấu trúc hỗ trợ, do đặc thù của nhiệt độ thiêu kết kim loại rất cao. Những phần hỗ trợ này giúp giảm thiểu hiện tượng cong vênh, biến dạng và đồng thời cố định sản phẩm trong quá trình tạo hình. Hỗ trợ cũng được in bằng chính loại vật liệu kim loại sử dụng cho chi tiết chính.

- Làm mát, làm sạch và xử lý nhiệt sau in

Sau khi quá trình in hoàn tất, thùng in sẽ được để nguội dần về nhiệt độ phòng. Các sản phẩm lúc này vẫn còn nằm lẫn trong phần bột thừa. Bột chưa sử dụng sẽ được loại bỏ thủ công hoặc bằng máy hút chuyên dụng để tái sử dụng cho lần in sau.

Trước khi gỡ khỏi bàn in, các chi tiết in thường được xử lý nhiệt nhằm giải phóng ứng suất dư tích tụ trong quá trình thiêu kết, giúp ổn định cấu trúc và cải thiện đặc tính cơ học.

- Hoàn thiện chi tiết

Cuối cùng, sản phẩm được tách khỏi bàn in thông qua cắt cơ khí, gia công CNC hoặc cắt dây EDM. Tùy theo yêu cầu sử dụng, chi tiết in 3D có thể được đem đi đánh bóng, mạ, sơn phủ hoặc xử lý bề mặt để hoàn thiện về mặt thẩm mỹ hoặc chức năng kỹ thuật.

Ứng dụng thực tế của in 3D DMLS

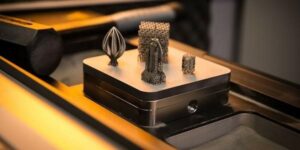

Công nghệ in 3D DMLS (Direct Metal Laser Sintering) đang ngày càng khẳng định vai trò quan trọng trong nhiều lĩnh vực công nghiệp nhờ khả năng tạo ra các chi tiết kim loại có độ phức tạp cao, độ chính xác tuyệt đối và đặc tính cơ học vượt trội. Bao gồm:

- Trong lĩnh vực y học: Trong lĩnh vực y tế, công nghệ in 3D DMLS được ứng dụng để in các chi tiết như chân tay giả, cấy ghép xương tùy chỉnh,… theo cấu trúc xương của bệnh nhân. Các chi tiết này có độ xốp được kiểm soát giúp mô xương thật dễ dàng phát triển và tích hợp vào chi tiết cấy ghép.

- Ngành hàng không – vũ trụ: DMLS giúp chế tạo các chi tiết phức tạp như bộ phận tuabin, ống xả, đầu dò khí động, thậm chí cả cụm kết cấu tích hợp mà phương pháp cắt gọn không làm được. Nhờ khả năng in không cần khuôn, DMLS cho phép giảm số lượng linh kiện, giảm trọng lượng nhưng vẫn đảm bảo độ cứng, độ bền và an toàn cao.

- Ngành nha khoa: In 3D DMLS được áp dụng để in các chi tiết phục hình răng, mão răng, cầu răng, hàm giả bán phần,… từ dữ liệu quét 3D khoang miệng của bệnh nhân. Quá trình in những chi tiết này sẽ sử dụng hợp kim coban-crom chịu lực tốt, không bị ăn mòn trong môi trường miệng.

So sánh DMLS với các công nghệ in 3D khác

Trong lĩnh vực in 3D kim loại, DMLS và SLM là hai công nghệ tiêu biểu thuộc nhóm in 3D hợp nhất bột kim loại. Mặc dù sở hữu nhiều điểm tương đồng nhưng giữa hai công nghệ này vẫn tồn tại một số điểm khác biệt quan trọng về nguyên lý hoạt động và phạm vi ứng dụng.

Điểm giống nhau

- Cả hai công nghệ đều sử dụng phương pháp tạo hình theo từng lớp mỏng, chồng lên nhau để tạo thành chi tiết hoàn chỉnh.

- DMLS và SLM đều dùng laser để quét và xử lý từng mặt cắt ngang của mô hình 3D, giúp kết dính hoặc làm tan chảy bột kim loại theo thiết kế CAD.

- Cả hai công nghệ đều hoạt động với vật liệu kim loại ở dạng bột – bao gồm thép không gỉ, titan, nhôm, cobalt-chrome và nhiều hợp kim kỹ thuật khác.

- Chi tiết in từ DMLS hay SLM đều sở hữu độ chính xác cực cao, lý tưởng cho các ứng dụng công nghiệp yêu cầu dung sai chặt chẽ và khả năng chịu lực tốt.

Điểm khác nhau

In 3D DMLS và SLM có sự khác biệt nằm ở nguyên lý xử lý vật liệu kim loại, cụ thể:

- Công nghệ SLM đòi hỏi vật liệu bột kim loại có điểm nóng chảy xác định, như kim loại tinh khiết hoặc hợp kim đồng nhất. Tia laser sẽ làm tan chảy hoàn toàn các hạt bột, sau đó để chúng đông kết lại và tạo thành cấu trúc rắn liền khối.

- Trong khi đó, công nghệ DMLS hoạt động dựa trên nguyên lý thiêu kết hạt bột ở nhiệt độ cao, nhưng không làm tan chảy hoàn toàn. DMLS phù hợp với các vật liệu có nhiều pha kim loại hoặc hợp kim phức tạp, giúp kiểm soát tốt hơn sự biến dạng và ứng suất trong quá trình in.

- Cuối cùng, In 3D DMLS và SLM được phát triển bởi những hãng khác nhau, mang theo các đặc tính công nghệ và định hướng ứng dụng riêng biệt. Mỗi công nghệ sở hữu những bằng sáng chế riêng, dẫn đến một số khác biệt kỹ thuật và thuật ngữ.

Một số câu hỏi thường gặp

Với nhiều người, in 3D DMLS vẫn là công nghệ in khá mới mẻ. Dưới đây là những câu hỏi phổ biến mà người dùng thường đặt ra khi tìm hiểu và bắt đầu ứng dụng công nghệ in 3D kim loại DMLS:

Các lớp vật liệu trong DMLS dày bao nhiêu?

Độ dày của mỗi lớp vật liệu trong quá trình in DMLS có thể khác nhau tùy thuộc vào loại máy in và yêu cầu cụ thể của dự án. Tuy nhiên, thông thường, các lớp này có chiều cao dao động từ 16 micromet đến 150 micromet.

Sự khác biệt giữa thiêu kết và nấu chảy là gì?

Thiêu kết làm nóng bột kim loại dưới điểm nóng chảy, giữ nhiệt độ đó trong một khoảng thời gian để các hạt liên kết với nhau thông qua sự khuếch tán nguyên tử. Trong khi đó, nấu chảy nâng nhiệt độ vượt qua điểm nóng chảy của vật liệu, khiến các hạt bột kim loại tan chảy hoàn toàn và kết dính lại khi nguội, tạo thành một cấu trúc rắn liền khối hơn.

Những loại kim loại nào được sử dụng trong in 3D DMLS?

DMLS có thể sử dụng đa dạng vật liệu kim loại để in 3D, bao gồm cả kim loại tinh khiết lẫn hợp kim kỹ thuật:

- Thép không gỉ (Stainless steel)

- Nhôm (Aluminum alloys)

- Hợp kim niken (Nickel-based alloys)

- Titan (Titanium alloys)

- Đồng (Copper)

- Vonfram (Tungsten)

- Các hợp kim chuyên dụng khác dùng trong y tế, hàng không, ô tô hoặc quốc phòng.

Qua bài viết này, chắc hẳn bạn đã hiểu rõ in 3D DMLS là gì và vì sao công nghệ này đang trở thành xu hướng đột phá trong ngành in 3D kim loại hiện đại. Với khả năng tạo hình chính xác, vật liệu bền bỉ và ứng dụng rộng rãi trong y tế, hàng không, cơ khí…, DMLS chính là lựa chọn tối ưu cho các dự án kỹ thuật cao. Nếu bạn đang tìm kiếm giải pháp in 3D DMLS chuyên nghiệp, hãy liên hệ ngay với 3Dmanufacturer – nơi hội tụ công nghệ tiên tiến và đội ngũ kỹ thuật giàu kinh nghiệm, sẵn sàng đồng hành cùng mọi ý tưởng của bạn!