Sơ đồ gia công trên máy CNC đóng vai trò như một bản hướng dẫn trực quan, giúp người vận hành nắm rõ trình tự các bước từ chuẩn bị đến hoàn thiện chi tiết. Nhờ đó, việc kiểm soát chất lượng được thực hiện chặt chẽ hơn, đồng thời giảm thiểu rủi ro trong quá trình sản xuất. Cùng 3Dmanufacturer tìm hiểu chi tiết quy trình gia công trong bài viết sau đây!

Gia công trên máy CNC là gì?

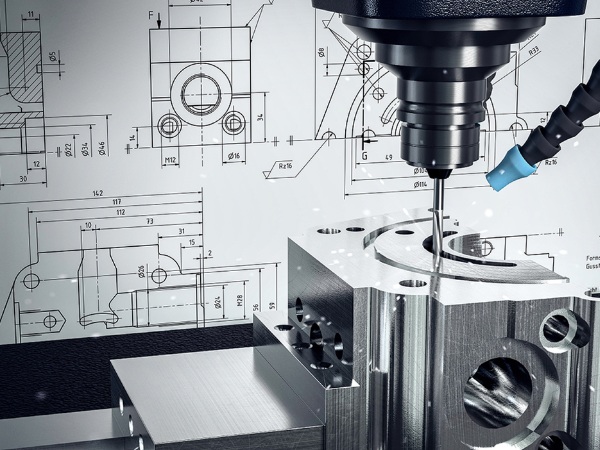

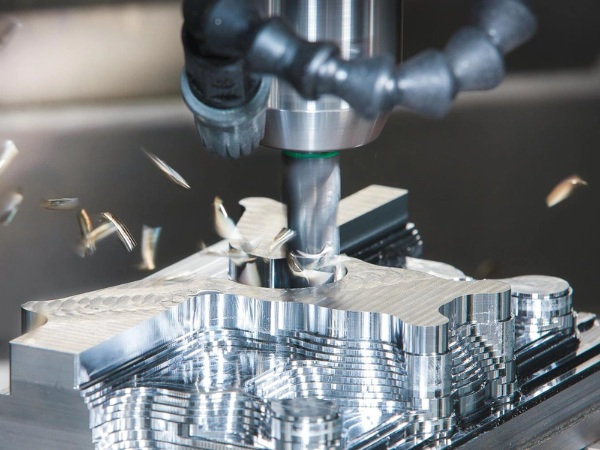

Gia công CNC (Computer Numerical Control) là kỹ thuật gia công cơ khí sử dụng hệ thống điều khiển số tự động để vận hành máy móc theo chương trình lập trình sẵn. Phương pháp này cho phép cắt gọt vật liệu từ phôi rắn nhằm tạo ra các chi tiết cơ khí chính xác dựa trên bản vẽ kỹ thuật số (CAD).

Tùy theo đặc điểm chuyển động giữa dụng cụ và phôi, gia công CNC được phân thành nhiều nhóm kỹ thuật khác nhau:

- Gia công phay CNC: Dụng cụ cắt quay quanh trục chính và di chuyển linh hoạt theo các trục tọa độ X, Y, Z. Thích hợp để gia công các mặt phẳng, rãnh, lỗ hoặc các chi tiết có hình dạng phức tạp.

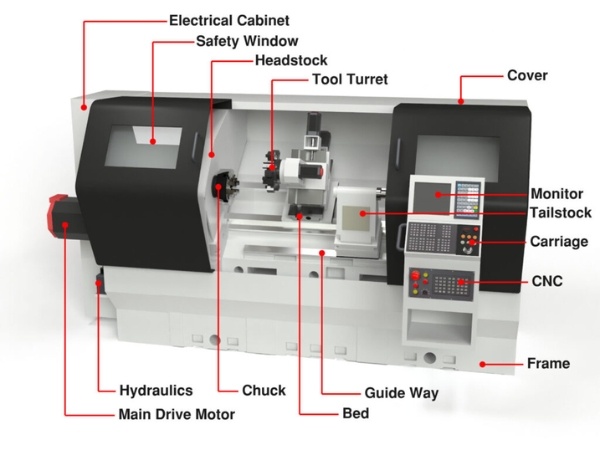

- Gia công tiện CNC: Phôi quay tròn quanh trục chính, trong khi dao cắt di chuyển theo phương ngang hoặc dọc. Phương pháp này chủ yếu dùng để tạo các chi tiết có dạng tròn xoay như trục, ống, ren,…

- Gia công mài CNC: Áp dụng bánh mài có độ cứng cao để loại bỏ lớp vật liệu mỏng trên bề mặt chi tiết, nhằm đạt được độ chính xác về kích thước và chất lượng bề mặt cao.

- Cắt dây CNC (Wire EDM): Sử dụng dây dẫn điện (thường là đồng hoặc molypden) để cắt vật liệu bằng tia lửa điện. Quá trình không tiếp xúc này phù hợp cho vật liệu cứng và các chi tiết có biên dạng phức tạp, yêu cầu độ chính xác cực cao.

- Cắt/khắc laser CNC: Dùng chùm tia laser năng lượng cao hội tụ để làm nóng chảy, bay hơi hoặc cắt vật liệu tại điểm tác động. Được ứng dụng trong khắc họa, cắt kim loại tấm mỏng, nhựa hoặc gỗ với độ tinh xảo cao.

Ưu điểm của gia công CNC

Gia công CNC là một bước tiến lớn so với các phương pháp gia công cơ khí truyền thống. Việc ứng dụng hệ thống điều khiển số mang lại nhiều lợi ích rõ rệt, bao gồm:

- Độ chính xác cao: Điều khiển bằng máy tính giúp hạn chế sai sót, đáp ứng yêu cầu khắt khe về kích thước và hình học, đặc biệt với chi tiết phức tạp.

- Gia công chi tiết phức tạp: Xử lý tốt các biên dạng cong, bề mặt 3D hoặc kết cấu khó mà phương pháp truyền thống khó thực hiện.

- Tăng hiệu suất sản xuất: Máy CNC có khả năng làm việc liên tục, tự động hóa cao, rút ngắn thời gian chu trình gia công.

- Tiết kiệm chi phí và thời gian: Tối ưu hóa vật liệu, giảm lỗi sản phẩm và tiết kiệm nhân công, giúp giảm chi phí dài hạn dù đầu tư ban đầu cao.

- Linh hoạt trong sản xuất: Dễ dàng thay đổi chương trình để gia công nhiều loại chi tiết hoặc điều chỉnh thiết kế nhanh chóng.

- An toàn khi vận hành: Giảm tiếp xúc trực tiếp với dụng cụ cắt, hạn chế tai nạn lao động so với gia công thủ công.

- Đảm bảo tính đồng nhất: Các sản phẩm được tạo ra có chất lượng ổn định, phù hợp cho sản xuất loạt lớn hoặc hàng kỹ thuật cao.

Sơ đồ gia công trên máy CNC

Sơ đồ gia công trên máy CNC mô tả toàn bộ quy trình từ khi tiếp nhận bản vẽ kỹ thuật đến khi hoàn thành sản phẩm, bao gồm các bước chính như: nghiên cứu công nghệ gia công, thiết kế đường chạy dao, lập trình điều khiển, kiểm tra mô phỏng, điều chỉnh máy và thực hiện gia công.

Nghiên cứu công nghệ gia công chi tiết

Trước khi lập trình và vận hành máy CNC, việc đầu tiên cần làm là phân tích kỹ lưỡng chi tiết cần gia công để xác định phương pháp sản xuất phù hợp. Giai đoạn này bao gồm:

- Đọc hiểu bản vẽ kỹ thuật: xác định hình dạng, kích thước, dung sai, độ bóng và vật liệu chế tạo.

- Lựa chọn loại máy CNC và phương pháp gá đặt phù hợp với chi tiết.

- Lên quy trình công nghệ hợp lý: xác định thứ tự nguyên công, chọn dao cụ và thiết lập chế độ cắt.

- Lập phiếu công nghệ thể hiện trình tự, thông số và yêu cầu kỹ thuật cho từng bước gia công.

Thiết kế đường chạy dao (toolpath)

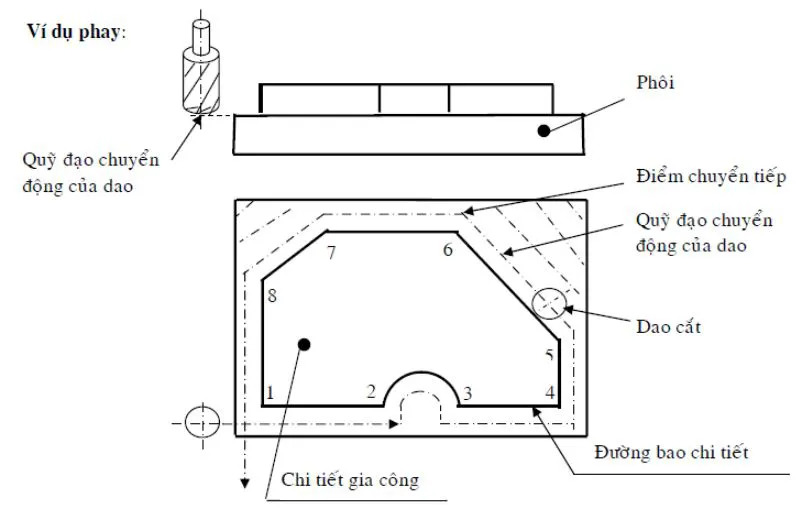

Sau khi đã có quy trình công nghệ, bước tiếp theo là thiết kế đường chạy dao phù hợp để đảm bảo gia công chính xác và hiệu quả. Cụ thể:

- Xây dựng quỹ đạo chuyển động của dao cắt trên bề mặt chi tiết.

- Tính toán điểm chuyển tiếp và độ cao giữa các bước chạy dao để tránh va chạm.

- Hiệu chỉnh bán kính dao, đặc biệt quan trọng khi gia công biên dạng cong hoặc nghiêng.

- Đối với biên dạng phức tạp (2D, 2.5D, 3D…), sử dụng phần mềm CAM để hỗ trợ thiết kế và xuất đường dao.

Lập trình điều khiển NC

Để sơ đồ gia công trên máy CNC thực hiện chính xác các chuyển động đã thiết kế, người vận hành cần lập trình điều khiển (G-code). Có hai cách phổ biến:

- Lập trình thủ công: Viết mã G-code trực tiếp, yêu cầu người thực hiện phải có kiến thức chuyên sâu để tính toán đường dao và xác định lệnh điều khiển.

- Lập trình tự động: Sử dụng phần mềm CAD/CAM để tự động chuyển bản vẽ kỹ thuật thành chương trình điều khiển, tiết kiệm thời gian và tăng độ chính xác.

Kiểm tra và mô phỏng chương trình NC

Trước khi cho máy chạy thực tế, chương trình điều khiển cần được kiểm tra kỹ lưỡng để tránh lỗi. Giai đoạn kiểm tra thường được thực hiện bằng:

- Phương pháp thủ công: Đọc mã G-code và hình dung chuyển động dao theo logic lập trình (ít phổ biến).

- Mô phỏng trên phần mềm: Dùng phần mềm như Mastercam, Fusion 360, SolidCAM… để chạy mô phỏng, phát hiện lỗi và va chạm tiềm ẩn trước khi thực hiện.

Điều chỉnh máy CNC (setting)

Để đảm bảo máy CNC gia công chính xác, người vận hành cần thực hiện các thao tác thiết lập ban đầu nhằm hiệu chỉnh vị trí phôi và dao cụ. Các việc cần làm bao gồm:

- Định vị và kẹp chặt chi tiết trên bàn máy hoặc đồ gá.

- Nhập các thông số chiều dài dao, bán kính dao và tọa độ gốc chi tiết vào hệ điều khiển CNC.

- Kiểm tra sự “kín” của chuỗi kích thước công nghệ, tức là xác định đầy đủ các thông số từ máy → dao → gá → chi tiết để máy có thể hiểu đúng vị trí và hành trình cần thực hiện.

Ví dụ: Trên máy tiện CNC, cần xác định các giá trị ZM, ZW, ZT, Z0,… để đảm bảo chính xác vị trí cắt.

Tiến hành gia công chi tiết

Khi mọi bước chuẩn bị trong sơ đồ gia công trên máy CNC đã hoàn tất, máy CNC sẵn sàng để gia công. Trình tự thực hiện bao gồm:

- Nạp chương trình G-code vào bộ điều khiển.

- Kiểm tra lại chương trình trên giao diện điều khiển, chạy thử chế độ “không cắt” (dry run).

- Bắt đầu gia công thực tế và giám sát quá trình để kịp thời xử lý nếu phát sinh sự cố.

- Sau khi gia công xong, tiến hành kiểm tra chất lượng sản phẩm.

Tự đầu tư hệ thống máy CNC để phục vụ nhu cầu gia công kim loại có thể khiến doanh nghiệp tốn kém một khoản chi phí ban đầu rất lớn, đặc biệt khi nhu cầu gia công không liên tục hoặc không quá nhiều. Chính vì vậy, việc lựa chọn dịch vụ gia công CNC kim loại tại 3Dmanufacturer là giải pháp hợp lý giúp tiết kiệm ngân sách, đồng thời loại bỏ các chi phí vận hành không cần thiết trong quá trình sản xuất.

3Dmanufacturer hiện là nền tảng gia công CNC trực tuyến và tự động đầu tiên tại Việt Nam, mang đến trải nghiệm hiện đại, tiện lợi cho cả cá nhân và doanh nghiệp. Khách hàng dễ dàng thực hiện quy trình đặt hàng mà không cần đến tận nơi, chỉ cần truy cập website, bạn có thể tải lên bản vẽ CAD, tùy chỉnh thông số kỹ thuật và gửi yêu cầu gia công.

Chỉ với một cú click, hệ thống báo giá tự động của 3Dmanufacturer sẽ cung cấp ngay mức giá gia công, giúp khách hàng tiết kiệm thời gian và chủ động trong kế hoạch sản xuất.

Nắm vững sơ đồ gia công trên máy CNC giúp đảm bảo quy trình vận hành được triển khai đúng kỹ thuật, nâng cao hiệu suất và độ ổn định khi sản xuất. Mỗi bước trong sơ đồ đều đóng vai trò quan trọng, từ nghiên cứu bản vẽ, lập trình, mô phỏng đến kiểm tra và gia công. Nếu bạn đang tìm kiếm giải pháp gia công CNC hiện đại, đừng ngần ngại liên hệ với 3Dmanufacturer để bắt đầu đơn hàng CNC của bạn chỉ với vài thao tác đơn giản!